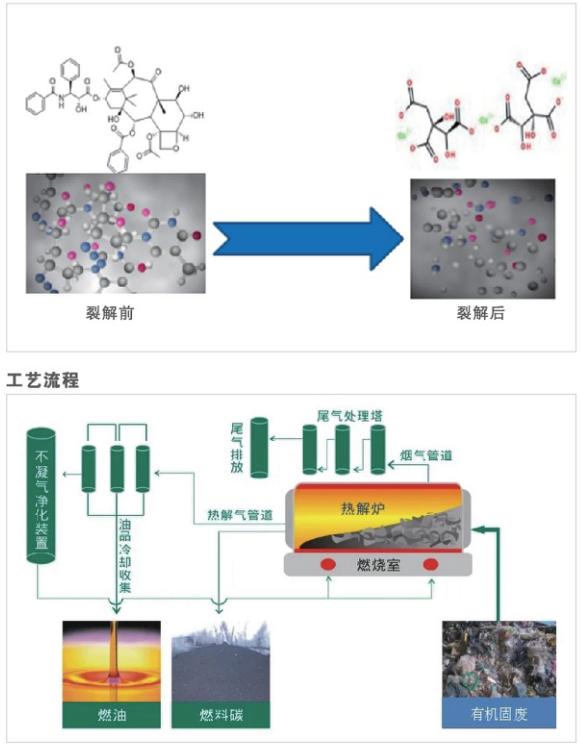

公司核心技术产品一一无氧裂解碳化固废处理系统,在国内甚至国际上处于技术领先水平。利用固体有机废弃物中有机物的热不稳定性,在无氧条件下对其加热,当达到一定的温度后,组成有机物的大分子结构中碳键和氢键发生断裂,经重新组合形成小分子的不可凝可燃气体(甲、乙、丙、丁烷、CO和氢气、可凝可挥发的油以及碳)。裂解后形成利用价值较高的气相(可燃烧气体)、液相(焦油等轻质油)、固相(碳粉)。

无氧裂解工作原理:裂解碳化是采用热解和催化降解等手段将有机固废进行热分解。高温无氧环境下的裂解主要有常压惰性气体热解、真空热解和融盐热解3种。通过热能将分解对象转变成为一种或几种物质的化学过程。裂解的结果常常是分子量降低,但也可能通过各种分子间的反应使分子量增加(如交联反应)。裂解过程中有机质大分子结构碳键和氢键发生断裂形成小分子结构的物质。

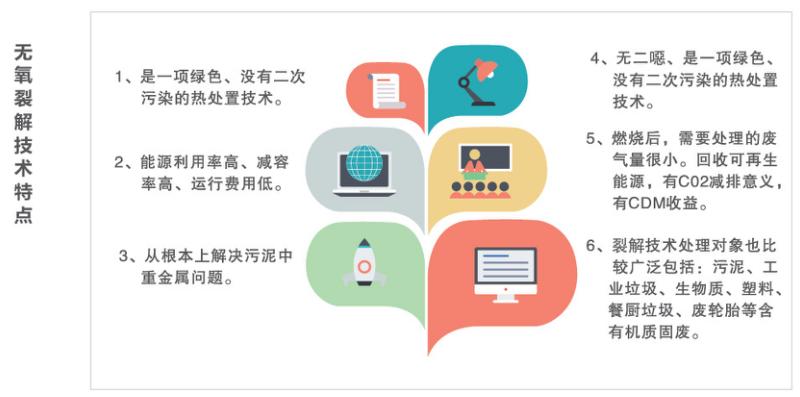

一、不粘壁、不结焦、不堵塞

•独创新型耐高温、耐腐蚀链板式裂解炉,彻底克服结焦、堵塞、物料粘壁等世界性难题,确保设备长期稳定连续运行。无氧裂解碳化炉是该系统的主要设备,主要是由内部输送系统、保温系统、燃烧室、燃烧器、温度传感器等组成,用于危固废的热裂解。

二、坚固耐用

•增效防结焦纳米陶瓷涂层;分段式控制,调节各阶段物料状态;滚动式刮板,杜绝污堵;采用合金钢等耐腐材料,换热器采用高防腐材料,使用寿命长;运行过程几乎无机械磨损,使用寿命10年以上。

三、运行连续性、系统密封性

•无氧裂解碳化技术可做到高效能连续性进料,彻底突破了只能问隙进料的传统工艺。

•废料的粉碎:固废的粉碎设备主要是由粉碎机和输送机组成,用于对分选好的固废进行粉碎便于下一步裂解工艺。

•废料的进料:进料系统主要是由料斗以及刮板输送机和液压进料装置组成,粉碎后的固废在隔离氧气的情况下把固废送入裂解炉进行处理。

•出渣输送:出渣输送是由螺旋输送机和刮板(螺旋)输送机组成,用于裂解炉内裂解完毕后的碳渣输出。负压工作站:负压工作站是由负压机和管线组成,用于裂解设备在工作时保持微负压,即保证设备安全又起到把炉内的混合气体被抽出综合利用。

四、高效、安全、可靠

•独创无氧裂解熔盐加热系统,使加热更加均匀高效;熔盐的特点就是工作温度高、高温传热可达到600摄氏度左右,而且高温是常压,不会和所接触的管件和其他材料发生反应,不损害环境,高比热、高传热能力、低粘度、易于处理,价格低且安全。

五、精准的温度控制

•影响热解过程及产物产率及组成的因素有裂解温度、压力、升温速率、气固相停留时间及物料的尺寸等,其中热解温度是最主要影响因素。

六、节能环保无害化

•裂解后形成利用价值较高的气相(可燃烧气体)回用到燃烧器中,大幅降低能耗;裂解油也能二次利用,创造良好的经济和社会价值。裂解在密封、无氧、非燃烧、高温状态下进行,避免了产生二恶英、呋喃等剧毒污染物。通过裂解处理,避免了污泥中细菌发酵、发臭,污染大气环境。病原体,微生物和寄生虫卵全部被彻底灭杀。重金属被固化在裂解残渣中不再析出;裂解气在燃烧室内燃烧后产生的尾气较容易处理,达到国家标准后排放。

七、节约、模块化、智能化

•占地面积小,平均每吨泥占地约5m;可做成模块化,上下重發放置;无复杂的士建结构、基础建设,节约土建成本;设备安装简单,安装、调试周期短;全自动运行,节约大量人工成本;PLC+触摸屏智能控制,可实现远传集中控制。

八、适用性强

•单条裂解线每日处理量最高可达100立方物料,可适合物料分散或集中处理模式,节约运输费用且减少运输途中对环境的污染;不受外界环境温度(冬季低温)、湿度影响,适合各地区使用要求;不受含水率和性质影响,适合各类有机固物的处理要求。

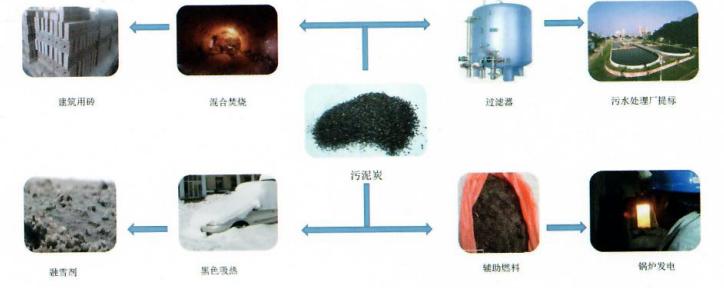

九、裂解产品资源化

•裂解油的回收;环保处理新材料;燃料助剂;还碳于土,建立碳资源循环产业。

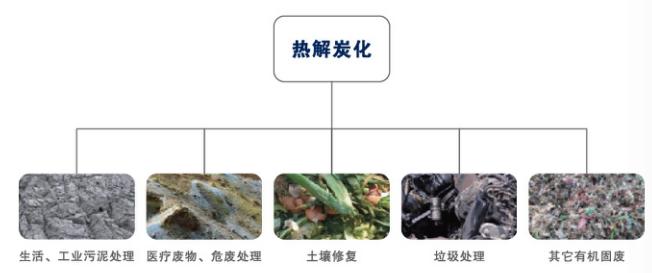

十、无氧裂解技术应用

在避免二次污染的前提下,同时有效处置几乎所有种类的有机固废、危皮,将危度转化为有资源价值的“油、气、炭”,真正实现危废的有效处置和回收,从而创造出巨大的经济价值和社会价值。